|

Autodesk Moldflow

|

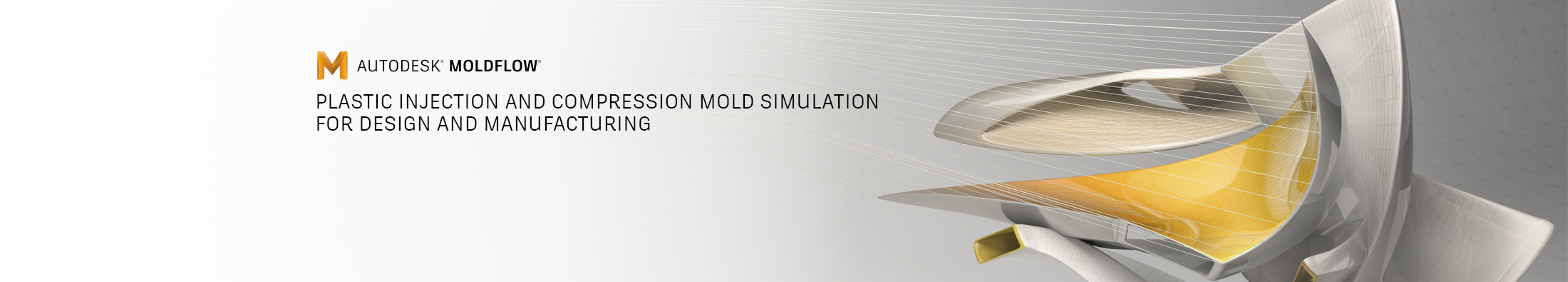

ซอฟต์แวร์ CAE(Computer Aided Engineering) ที่ช่วยในการจำลองและวิเคราะห์การไหลของพลาสติกสำหรับงานฉีดพลาสติก

|

เป็นซอฟต์แวร์ CAE(Computer Aided Engineering) ที่ช่วยในการจำลองและวิเคราะห์การไหลของพลาสติกสำหรับงานฉีดพลาสติก ประกอบด้วย Autodesk Moldflow Adviser, Autodesk Moldflow Insight

เป็นซอฟต์แวร์จำลองการไหลของพลาสติกที่ผู้ใช้สามารถเรียนรู้ได้อย่างรวดเร็วและมีประสิทธิภาพต่อการใช้งานทำให้ผู้ใช้สามารถตรวจสอบคุณภาพของแบบชิ้นงานทำการแก้ไขปรับปรุงคุณภาพของ

แบบชิ้นงานตลอดจนการตรวจสอบคุณภาพแบบแม่พิมพ์และปรับปรุงแก้ไขแบบแม่พิมพ์รวมทั้งหาตัวแปรการฉีดที่ดีที่สุดเพื่อป้องกันปัญหาที่อาจจะเกิดขึ้นในการผลิตชิ้นงานอีกทั้งยังลดเวลาในการพัฒนาผลิตภัณฑ์ และลดต้นทุนให้ต่ำที่สุดก่อนที่จะมีการผลิตแม่พิมพ์และการผลิตชิ้นงานจริง โดยสรุปก็คือ AMA เป็นเครื่องมือที่เน้นการจำลองกรณีศึกษาในการฉีดขึ้นรูปชิ้นงานที่เป็นเทอร์โมพลาสติก, เทอร์โมเซตติ้ง เป็นหลักโดยที่ยังไม่มีการนำระบบป้อนแบบต่างๆ เข้ามาร่วมหรือทำการวิเคราะห์กับชิ้นงานพลาสติกนั้นๆ เพื่อให้วิศวกรออกแบบแม่พิมพ์ยังสามารถทำการปรับการออกแบบให้เหมาะสมกับคุณภาพงานและการขึ้นรูปรวมถึงการเข้าถึงชุดเครื่องมือหรือฟีเจอร์ต่างๆ ที่ใช้ในการจำลองการฉีดพลาสติกสำหรับวิศวกรและนักวิเคราะห์ในการปรับการออกแบบชิ้นส่วนและแม่พิมพ์ให้เหมาะสมเพื่อรับประกันคุณภาพและความสามารถในการขึ้นรูปชิ้นส่วน

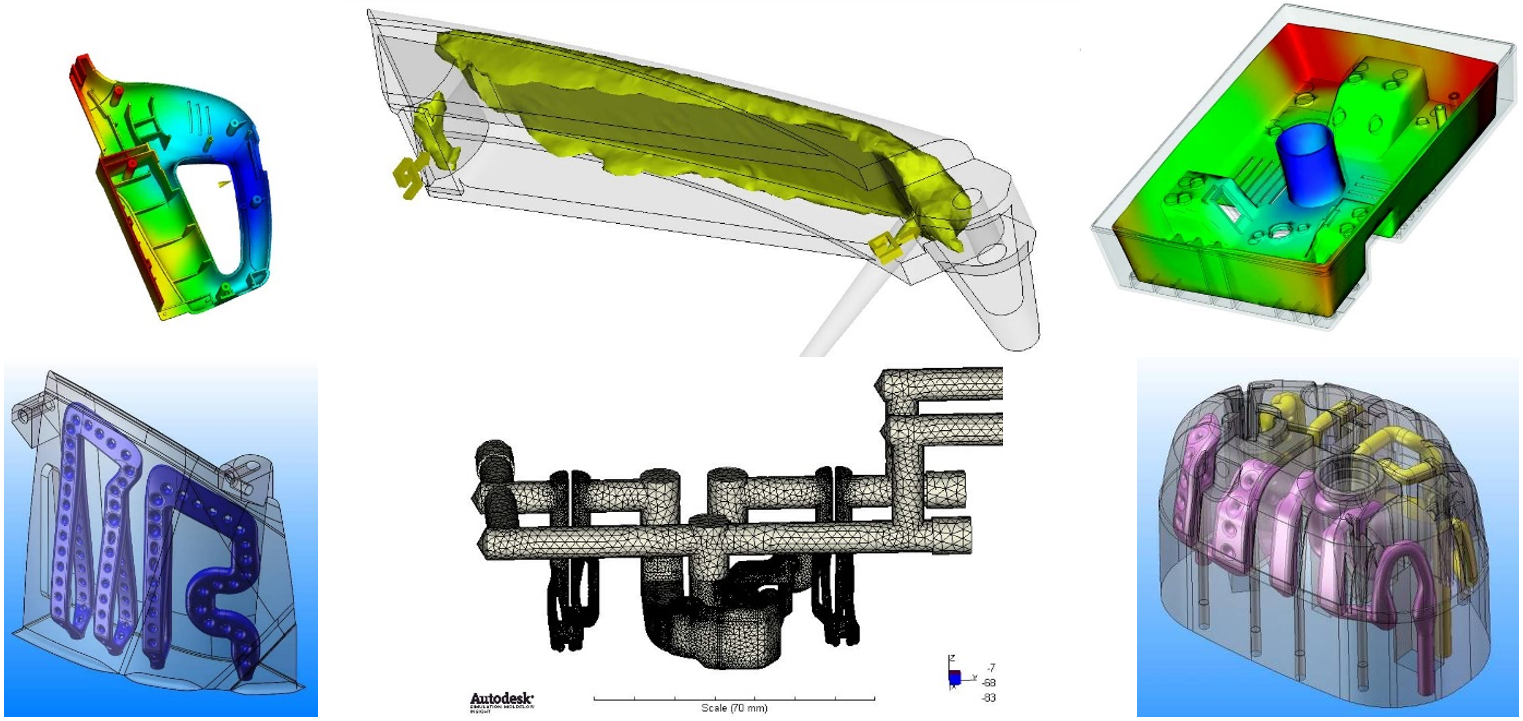

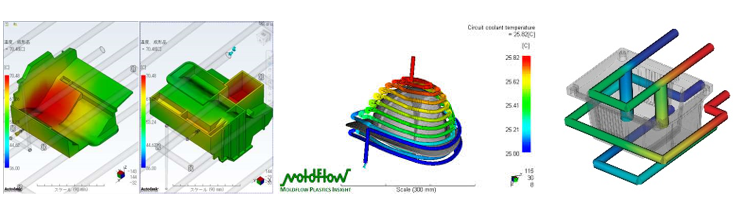

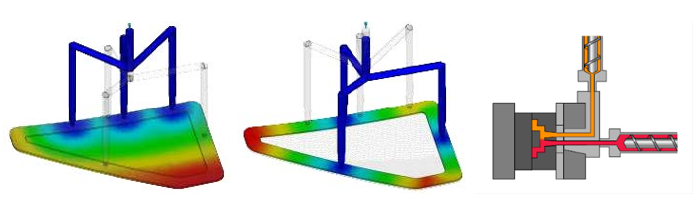

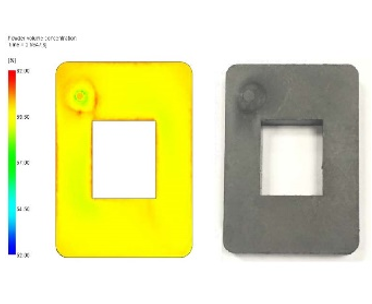

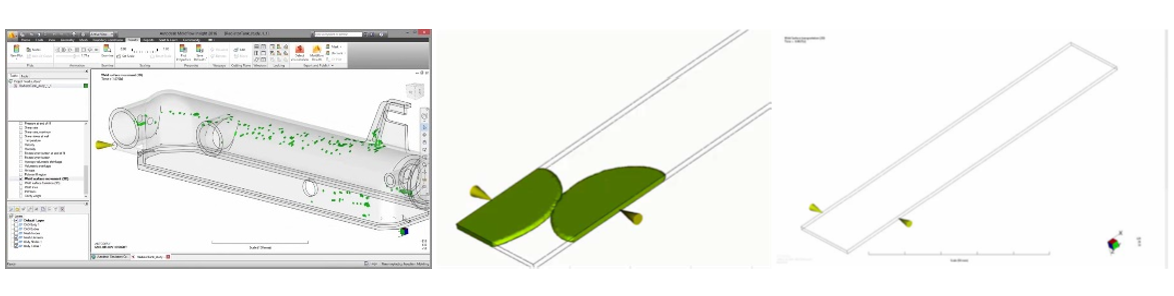

AMA สามารถช่วยวิเคราะห์ผลการแสดงเวลาฉีดเติมเต็ม (Filling Time), การแสดงจุดเชื่อมชน (Weld Line) และยังรวมถึงการพิจารณาข้อจำกัดในการฉีดของพลาสติกที่นำมาทำการวิเคราะห์ในแต่ละชนิด

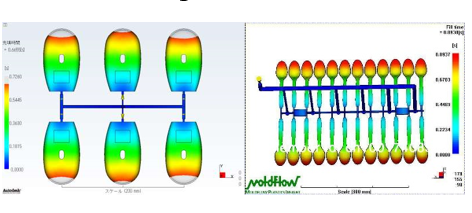

เพื่อใช้ในกรณีศึกษาดูระยะเวลาในการฉีดเติมเต็มที่สามารถดูได้จากแถบสีด้านข้างซึ่งจะแสดงถึงเวลาในการเติมเต็มชิ้นงานแต่ละชิ้นจะสังเกตเห็นได้ว่าปลายของชิ้นงานแต่ละชิ้นมีเวลาในการเติมเต็มที่ใกล้เคียงกัน ดังนั้นผลของการวิเคราะห์นี้สามารถนำไปใช้ได้จริง

ส่วนการแสดงจุดเชื่อมชนนั้นเกิดจากการเชื่อมชนของพลาสติกภายในชิ้นงาน หากเมื่อได้มีการตรวจสอบบริเวณที่มีการเชื่อมชนแล้วพบว่าในจุดเชื่อมชนที่เกิดขึ้นนั้นไม่ส่งผลกระทบต่อการใช้งานก็ถือว่าการวิเคราะห์นี้สามารถนำไปใช้ได้จริง

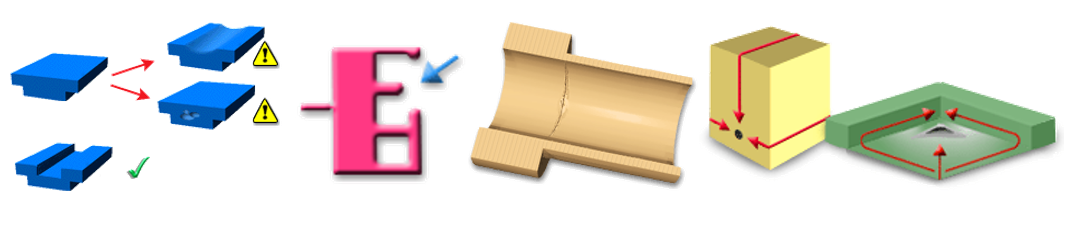

การนำ AMA มาช่วยทำวิเคราะห์หาความสมดุลของรูวิ่ง (Runner balancing)

เพื่อใช้ในกรณีศึกษาการหาความสมดุลรูวิ่งของน้ำพลาสติกหรือการเตรียมการสำหรับเนื้อพลาสติกหลอมจากหัวฉีดของเครื่องฉีดไปยังอิมเพรสชั่นแต่ละแห่ง การออกแบบระบบรูวิ่งนั้นก็จะขึ้นอยู่กับแฟกเตอร์ต่างๆ อาทิเช่น จำนวนของอิมเพรชชั่น รูปทรงของชิ้นงาน เป็นต้น ดังนั้นการออกแบบหรือการหาความสมดุลระบบรูวิ่งนั้นจะต้องคำนึงถึงความยาวของรูวิ่งเพื่อลดการสูญเสียแรงดันรวมถึงการไหลของน้ำพลาสติกในระบบรูวิ่งนั้นจะต้องสมดุลกัน

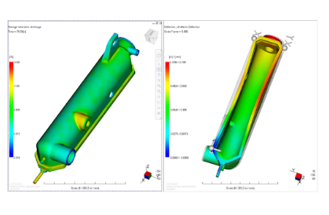

AMA สามารถช่วยวิเคราะห์หาค่าการหดตัว (Shinkage), การโก่งงอ (Warpage) ของชิ้นงาน

เนื่องจากการวิเคราะห์แสดงการหดตัวและการโก่งงอของชิ้นงานนั้นเกิดได้จากหลายสาเหตุ เช่น แนวครีบการเสริมความแข็งแรงของชิ้นงาน (Flipper), ผนังความหนาของชิ้นงานที่ไม่เท่ากันเป็นต้น โดยการวิเคราะห์นี้เราสามารถดูและยอมรับได้ซึ่ง เปอร์เซ็นต์การหดตัวของพลาสติกชนิดนั้นๆ

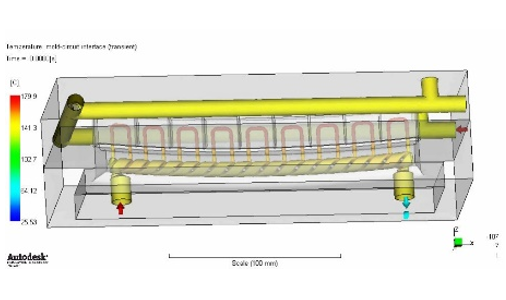

AMA ช่วยวิเคราะห์หาประสิทธิภาพของท่อน้ำหล่อเย็น (Cooling Efficiency)

ใช้ในกรณีศึกษาการหล่อเย็นเพื่อแสดงประสิทธิภาพของท่อน้ำหล่อเย็นเมื่อเปอร์เซ็นต์ที่ได้นั้นมีค่าแตกต่างกันมากทำให้ประสิทธิภาพในการหล่อเย็นนั้นจะไม่เท่ากันและอาจส่งผลกระทบกับชิ้นงานในการเย็นตัวของพลาสติกที่ไม่เท่ากันแต่สามารถแก้ไขได้โดย การเพิ่มเวลาในการหล่อเย็นให้มากขึ้นและนำ AMA มาช่วยทำการวิเคราะห์ตรวจสอบต่อไป

เป็นซอฟต์แวร์ที่นำเสนอเทคโนโลยีที่ช่วยในการจำลองกระบวนการฉีดพลาสติกในคอมพิวเตอร์หรือที่เรียกว่า Computer Aided Engineering (CAE) ที่มีประสิทธิภาพสูงสุดทำให้ผู้ใช้งานสามารถวิเคราะห์ ตรวจสอบคุณภาพ ป้องกันปัญหา และหาความเหมาะสมในการออกแบบชิ้นงานและแม่พิมพ์ให้ได้คุณภาพสูงสุด โดยที่ต้นทุนการผลิตต่ำสุด โดยสรุปก็คือ AMI เป็นเครื่องมือที่เน้นใช้ในการจำลองกรณีศึกษาสถานการณ์ต่างๆ สำหรับวิศวกรและนักวิเคราะห์เพื่อรองรับรูปแบบการฉีดขึ้นรูปรวมถึงการอัดขึ้นรูปสำหรับวัสดุเทอร์โมพลาสติกและเทอร์โมเซตติ้ง โดยมีเครื่องมือแบบอัตโนมัติ อาทิเช่น ระบบป้อนแบบต่างๆ หรือเทคนิคในการช่วยฉีดเพื่อใช้ในการช่วยปรับแต่งชิ้นงานให้มีความพิเศษตามความต้องการและทำให้เวิร์กโฟลว์ในการงานทำงานของคุณมีความคล่องตัวในการทำงานเพิ่มขึ้นเนื่องจากสามารถเข้าถึงชุดเครื่องมือในการจำลองทางวิศวกรรมพลาสติกขั้นสูงรวมถึงวิธีการจำลองกระบวนการขึ้นรูปที่ทันสมัยที่สุดเพื่อหลีกเลี่ยงความล่าช้าในการดำเนินการผลิต

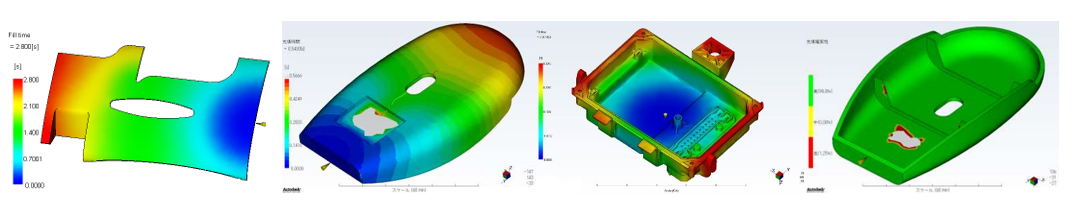

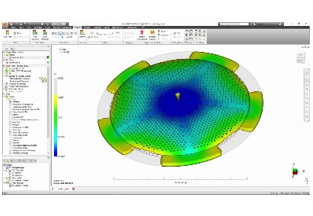

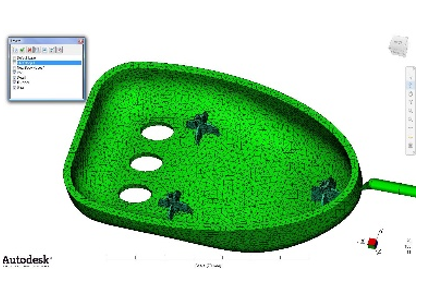

Mesh to solve in one click เป็นตัวช่วยที่อยู่ใน AMI ใช้ในการปรับปรุงประสิทธิภาพการทำงานการแก้ปัญหาโครงสร้าง mesh ของชิ้นงานสำหรับผู้ใช้งานขั้นสูงที่ต้องการผลการวิเคราะห์ที่มีความละเอียดมากก่อนทำการวิเคราะห์สามารถทำได้ด้วยการใช้ meshing และทำการวิเคราะห์แบบจำลองของคุณได้ภายในขั้นตอนเดียว

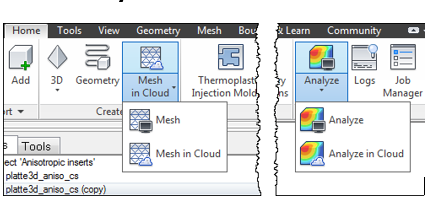

Cloud analysis คือ การนำข้อมูลที่เราต้องการจำลองหรือทำวิเคราะห์ในงานฉีดมาทำการประมวลผลบนคลาวด์

ปัจจุบัน Autodesk ช่วยให้ลูกค้าได้เปรียบด้วยความสามารถในการประมวลผลบนคลาวด์เพิ่มเติมเนื่องจากการเรียกใช้การวิเคราะห์ในระบบคลาวด์จะช่วยในเรื่องของการลดการใช้ทรัพยากรภายในเครื่องคอมพิวเตอร์ของคุณ หากคุณต้องการส่งงานวิเคราะห์ของคุณไปยังคลาวด์สามารถเลือกการวิเคราะห์ในคลาวด์จากแท็บหน้าแรกของ Ribbon แล้วคลิกที่ครึ่งล่างของคำสั่งหลักที่มีชื่อว่า Mesh หรือ Analyze แล้วเลือกวิเคราะห์ในคลาวด์การวิเคราะห์ทั้งหมดก็จะถูกเรียกไปใช้ในคลาวด์ให้เราทันที

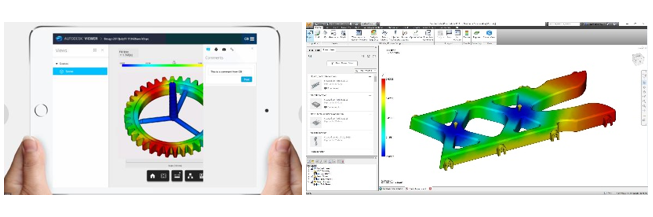

ปัจจุบันการทำงานในงานจำลองแบบ 3 มิติสามารถทำงานร่วมกันได้อย่างง่ายดายโดยใช้อุปกรณ์เชื่อมต่อบนคลาวด์เพื่อใช้ตรวจสอบผลลัพธ์, แสดงความคิดเห็นรวมถึงการให้คำแนะนำการออกแบบหากต้องการแก้ไขก็สามารถทำได้อย่างง่ายดายด้วยการแชร์ชิ้นงาน 3 มิติให้กับเพื่อนร่วมงานของคุณบนคลาวด์

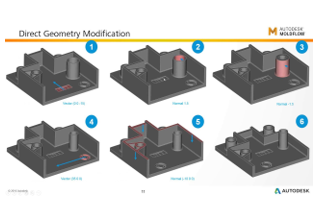

การนำ Fusion 360 มาใช้ในการซ่อมแซมและแก้ไขโมเดลด้วยเครื่องมือที่ใช้งานได้ง่าย

ช่วยในการปรับเปลี่ยนองค์ประกอบทางเรขาคณิตได้อย่างรวดเร็ว ในกรณีที่มีความต้องการแก้ไขเช่น ความหนาของผนังหรือตำแหน่งต่างๆ ภายในตัวชิ้นงานสามารถแก้ไขได้โดยตรงใน Moldflow

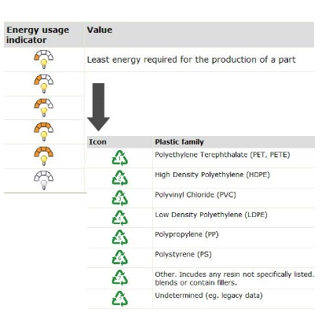

Material databases คือ การนำข้อมูลของคุณสมบัติวัสดุพลาสติกที่มีคุณสมบัติที่แตกต่างกันในแต่ล่ะชนิดและมีความสำคัญต่อการวิเคราะห์เพื่อให้ได้ผลลัพธ์ในการจำลองที่แม่นยำมากยิ่งขึ้น

หากมีการนำเกรดหรือชนิดพลาสติกไปปรับใช้ที่ไม่ถูกต้องสำหรับการวิเคราะห์นั้นจะส่งผลกระทบต่อคุณภาพของผลลัพธ์ ด้วยคุณสมบัติของพลาสติกที่แตกต่างกัน Autodesk Moldflow จึงให้ฐานข้อมูลที่เราสามารถค้นหาและนำมาประยุกต์ใช้ได้ ซึ่งจะมีข้อมูลเกี่ยวกับคุณสมบัติของพลาสติกที่แตกต่างกันมากกว่า 8,000 รายการ ให้เราสามารถเลือกได้ตามความต้องการ

การนำเครื่องมือเฉพาะทางหรือฟีเจอร์ใน AMI ที่มีชื่อว่า Bi-injection molding simulation มาช่วยจำลองการฉีดชิ้นงานให้มีหลายสี, หลายวัสดุหรือที่เรียกว่ากระบวนการผลิตชิ้นงานแบบ Multi-component

ตัวอย่างผลการวิเคราะห์ชิ้นงานเพื่อใช้ในกรณีศึกษาการฉีดหลายสีเพื่อสร้างให้เกิดความแตกต่างของสีบนชิ้นงานหรืองานฉีดหลายวัสดุคือการฉีดพลาสติกสองชนิดเข้าไปในแม่พิมพ์ตัวเดียวกันเพื่อให้เกิดเป็นชิ้นงานชิ้นเดียวกันนั้นเอง

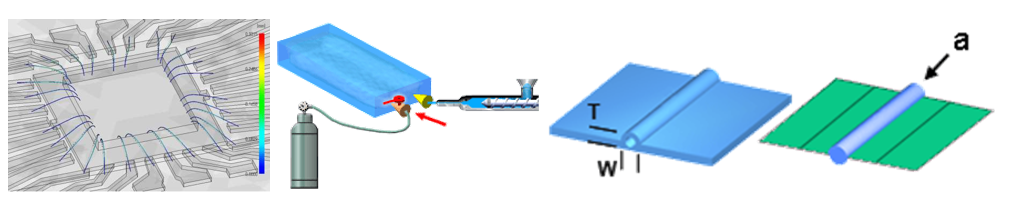

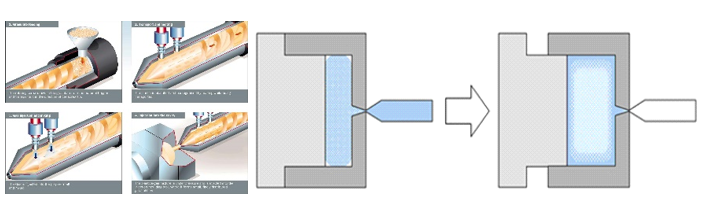

Gas-assisted injection molding คือ การจำลองการฉีดโดยการใช้ก๊าซช่วยในงานฉีด

ใช้ในกรณีศึกษาการใช้ก๊าซช่วยในงานฉีด หลักการคือเมื่อเราทำการฉีดพลาสติกเหลวเข้าสู่เบ้าพิมพ์ในปริมานและช่วงเวลาหนึ่งแล้ว ก๊าซจะถูกปล่อยจากแหล่งกำเนิดเข้าสู่เบ้าพิมพ์โดยการแทรกตัวผ่านพลาสติกในขณะที่ยังหลอมเหลวอยู่ ภายใต้ความดันที่ต่ำและอุณหภูมิที่สูงหลังจากพลาสติกเหลวเติมเต็มแม่พิมพ์แล้วก๊าซจะทำหน้าที่เป็นตัวเติมเต็มชิ้นงาน (Packing) ให้ชิ้นงานมีรูปร่างสมบูรณ์ตามแบบ ก๊าซจะทำให้ชิ้นงานได้เกิดเป็นโพรงตามเส้นทางที่ก๊าซสามารถเดินทางผ่านไปได้นั้นเอง

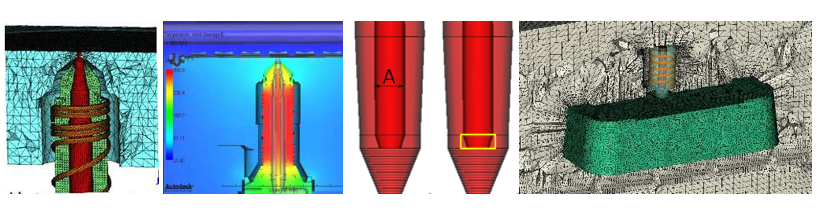

เครื่องมือ Microcellular injection molding (MuCell®) คือ การจำลองการฉีดโดยการใช้ก๊าซช่วยในงานฉีดเช่นเดียวกันแต่ให้ผลลัพธ์ที่แตกต่างจากการใช้ก๊าซช่วยฉีดแบบปกติ

การใช้ก๊าซช่วยในงานฉีดแบบ Mucell โดยปกติแล้วการใช้ก๊าซช่วยฉีดที่เราเรียกว่า Gas-assisted injection molding นั้นคือการฉีดให้ชิ้นงานข้างในให้กลายเป็นโพรงเพื่อวัตถุประสงค์หลักในการที่มีความต้องการลดการใช้พลาสติกนั้น ซึ่ง Mucell นั้นก็มีวัตถุประสงค์แบบนี้เช่นเดียวกันแต่สิ่งที่แตกต่างของ Mucell คือ ความแข็งแรงของชิ้นงานจากการฉีดด้วย Mucell จะมีความแข็งแรงกว่าใช้ Gas ช่วยฉีดแบบปกติเนื่องจากชิ้นงานข้างในจะไม่เป็นโพรงแต่จะมีลักษณะเป็นรูพรุนคล้ายๆ รังผึ้ง จึงถือได้ว่าเป็นเทคโนโลยีที่ทันสมัยที่เหมาะกับการนำ AMI เข้ามาช่วยในการจำลองเป็นอย่างยิ่ง

Controlled Opening and Closing of Valve Gates คือ การจำลองการฉีดโดยที่มีวาล์วเป็นตัวควบคุมทางเข้าส่วนรูฉีดที่ถูกควบคุมการทำงานด้วยระบบไฮดรอลิคหรือระบบนิวเมติก

การใช้วาล์วเป็นตัวควบคุมทางเข้าส่วนรูฉีด การประยุกต์ใช้วาล์วในการควบคุมนั้นเราจะสามารถนำไปใช้ควบคู่ได้กับแม่พิมพ์รูวิ่งร้อน (Hot Runner Mold) หรือบางครั้งเรียกว่าแม่พิมพ์ปราศจากรูวิ่งหรือรูฉีด จุดเด่นคือทำให้พลาสติกที่มีอยู่ในระบบป้อนมีสภาวะหลอมเหลวอยู่ตลอดเวลาพร้อมที่จะฉีดไปยังอิมเพรสชั่นเพื่อเป็นผลิตภัณฑ์ได้ตลอดเวลา ทำให้ระยะเวลาในการฉีดสั้นลงเป็นการเพิ่มปริมานการฉีดไปในตัวและกับการฉีดชิ้นงานที่ใช้พลาสติกทางวิศวกรรมซึ่งฉีดยากและมีราคาสูง เป็นต้น

เครื่องมือที่ใช้ในการจำลองและช่วยดำเนินการแก้ไขในเรื่องขององค์ประกอบทางเรขาคณิตเพื่อลดการเกิดปัญหาการหดตัว (Shinkage), การโก่งงอ (Warpage) ของชิ้นงานได้อย่างแม่นยำ

เป็นการวิเคราะห์เพื่อเพิ่มประสิทธิภาพกระบวนการฉีดขึ้นรูปด้วยการตั้งค่าที่เหมาะสมโดยพิจารณาจากข้อมูล เช่น วัสดุที่ใช้ในการฉีด, คุณลักษณะของเครื่องฉีดขึ้นรูป เป็นต้น จากนั้นเรียกใช้การวิเคราะห์การฉีดเติมเต็ม หรือ การฉีดเติมเต็ม + การฉีดย้ำ โดยใช้การตั้งค่ากระบวนการที่เหมาะสมที่สุด

ใช้ในการจำลองกระบวนการฉีดขึ้นรูปแบบผง ใน PIM มีเครื่องมือในการทดสอบวัสดุรวมถึงการสนับสนุนการปรับเปลี่ยนข้อมูลวัสดุให้เหมาะสมสำหรับการฉีดเติมเต็มของวัสดุที่ฉีดขึ้นรูปด้วยผงของโลหะ (MIM) และฉีดขึ้นรูปด้วยผงของเซรามิก (CIM)

การนำเครื่องมือเฉพาะทางหรือฟีเจอร์ใน AMI ที่มีชื่อว่า Reduce molding defects มาช่วยในการลดข้อบกพร่องจากสาเหตุต่างๆ ในการฉีดขึ้นรูป

ยังมีปัญหาที่เกิดจากงานฉีดอีกมากมายที่อยู่นอกเหนือจากการออกแบบระบบหล่อเย็นหรือการวิเคราะห์การไหล เนื่องจากปัญหาที่พบในกระบวนการฉีดนั้นสามารถแบ่งได้ตามช่วงของกระบวนการดังนี้

1.ก่อนการอัดแบบ (premolding)

2.ขณะทำการอัดแบบ (molding)

3.หลังการอัดแบบ (postmolding)

ตัวอย่างของปัญหานั้นๆ ได้แก่ Sinkmarks (รอยยุบ) ที่เกิดจากการเติมพลาสติกไม่เพียงพอ จึงเกิดการหดตัวหรือความดันฉีดนั้นต่ำเกินไป เป็นต้น, Short shot (การฉีดไม่เต็มแม่พิมพ์) ที่เกิดจากวัสดุเย็นเกินไปหรือแม่พิมพ์เย็นเกินไป เป็นต้น, Brittleness (ชิ้นงานเปราะ) ที่เกิดจากวัสดุเสียสภาพขณะอัดแบบ เป็นต้น, Air Trap (การเกิดอากาศอั้น) ที่เกิดจากไม่มีการทำร่องระบายอากาศในตำแหน่งที่เกิดการอากาศอั้น เป็นต้น

เป็นเครื่องมือที่ช่วยในการวิเคราะห์ได้เป็นอย่างดีสำหรับการตรวจสอบอุณหภูมิของแม่พิมพ์ชั่วคราว Mold cooling ได้รวบรวมเทคนิคและรูปแบบการระบายความร้อนขั้นสูงเช่นการหล่อเย็นตามมาตรฐานและการคำนวณความร้อนชั่วคราว โดยการใช้วิธีไฟไนต์เอลิเมนต์สำหรับการคำนวณหาผลลัพธ์

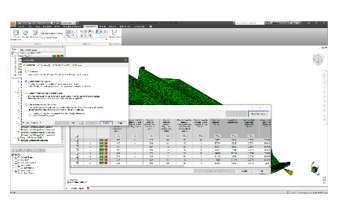

การใช้ DOE เพื่อการปรับภาพรวมต่างๆให้มีความเหมาะสม วิศวกรมักนิยมใช้ DOE ในช่วงต้นของการออกแบบเพื่อปรับปรุงการออกแบบเกี่ยวกับความเป็นไปได้ต่างๆและยังสามารถวิเคราะห์ว่าคุณภาพของชิ้นงานจะมีเปลี่ยนแปลงไปอย่างไรเมื่อมีตัวแปรที่มีอิทธิพลเข้าทำให้มีการเปลี่ยนแปลง เช่น ใช้ DOE เพื่อกำหนดตัวแปรอินพุต เช่น อุณหภูมิของแม่พิมพ์และเวลาในการฉีดที่มีผลต่อคุณภาพชิ้นงาน เป็นต้น

ใช้ตรวจหาข้อบกพร่องของพื้นผิวชิ้นงานที่เกิดจากปัญหาอาทิเช่น การกำหนดทางเข้าของวัสดุพลาสติกระหว่างการฉีดเติมเต็มและเพื่อดูความพยายามในการสร้างและการเคลื่อนย้ายแนวเชื่อมชนของชิ้นงาน

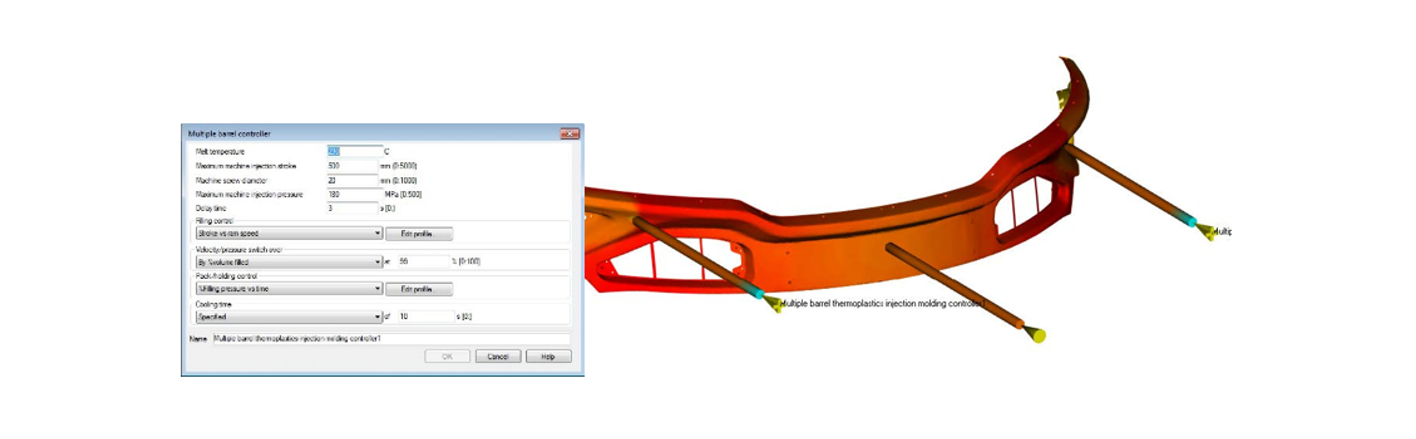

เป็นการนำจำลองกระบวนการฉีดขึ้นรูปแบบหลายกระบอกฉีด โดยกระบอกฉีดที่ใช้ขึ้นรูปแต่ละกระบอกสามารถควบคุมได้โดยอิสระในการฉีดเข้าไปในช่องแม่พิมพ์เดียวกัน

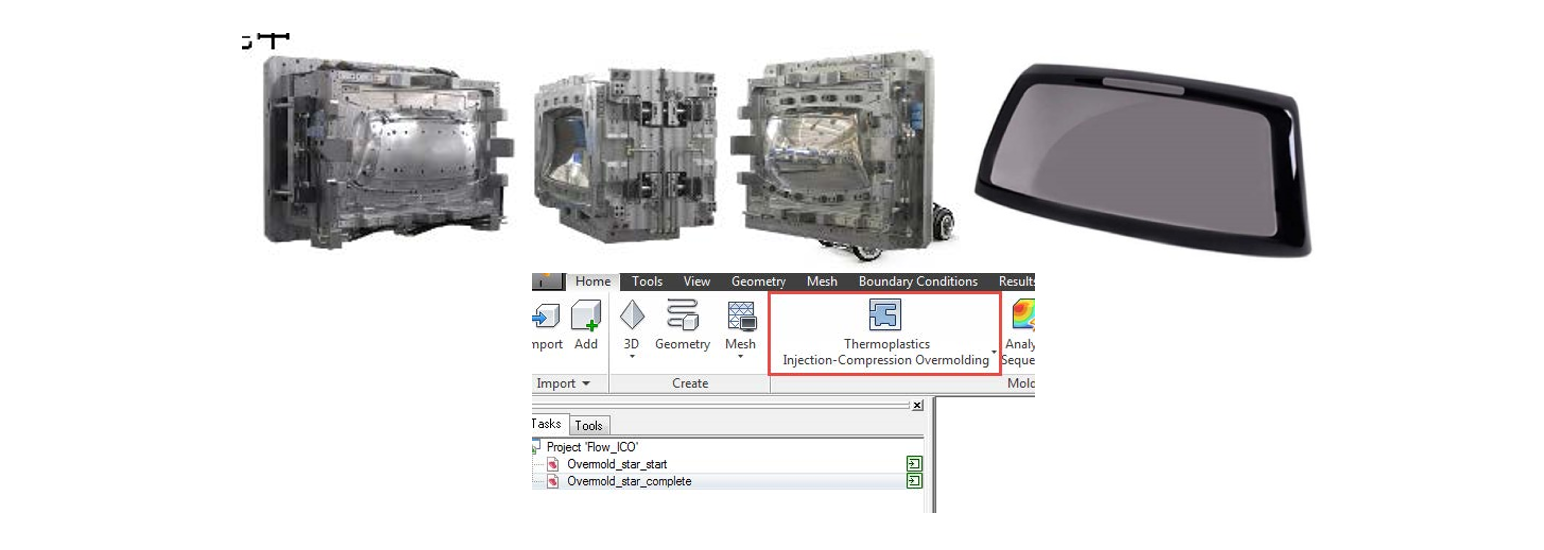

กระบวนการฉีดขึ้นรูปแบบใหม่ที่ได้รับการแนะนำเพื่อให้สามารถจำลองการฉีดอัดขึ้นรูปและกระบวนการอัดขึ้นรูปโดยใช้เทคโนโลยีการวิเคราะห์แบบ 3 มิติ ข้อดีของกระบวนการนี้สามารถผลิตชิ้นงานได้ซับซ้อนและสามารถนำไปหุ้มกับชิ้นส่วนอื่นได้

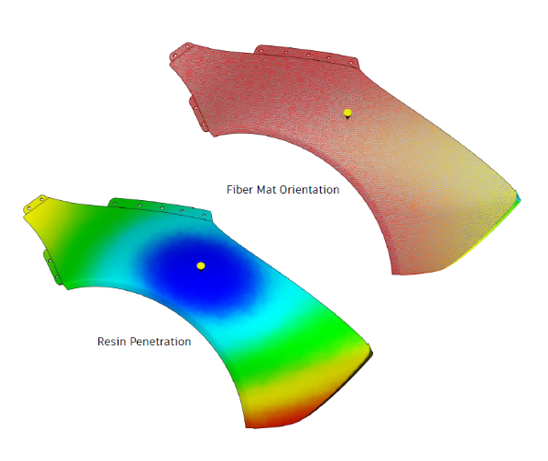

เทคโนโลยี 3D RTM เป็นกระบวนจำลองการขึ้นรูปด้วยของเหลวผสมอย่างเรซินที่นำไปใช้ในกระบวนการทำเส้นใยเสริมแรง (Reinforce fiber) โดยส่งต่อเรซินเข้าสู่การฉีดขึ้นรูปให้เป็นผลิตภัณฑ์หรือชิ้นส่วนที่มีน้ำหนักเบาและมีความแข็งแรงสูงนั้นจึงเป็นที่สนใจสำหรับการนำไปใช้งานได้หลายประเภทเนื่องจากช่วยประหยัดต้นทุนและช่วยปรับปรุงประสิทธิภาพการทำงานให้ดียิ่งขึ้น ตัวอย่างเช่น เก้าอี้, ชิ้นส่วนยานยนต์และที่เป็นส่วนประกอบต่างๆของเครื่องบิน

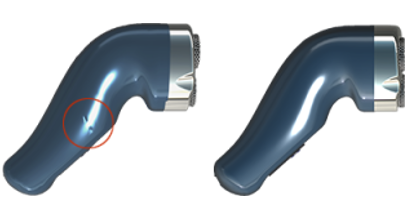

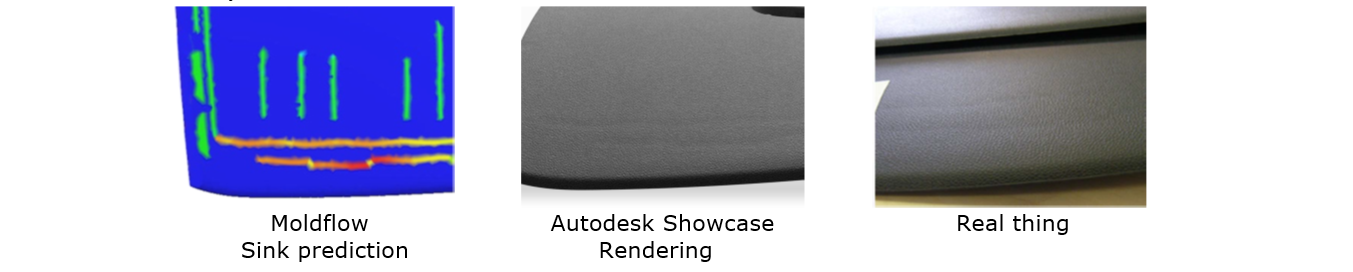

Defect visualization เป็นเครื่องมือที่มีอยู่ใน AMI เพื่อช่วยในการแสดงภาพเสมือนจริง (Rendering) ของการจำลองทั้งก่อนและหลังจากปรับการออกแบบให้เหมาะสม

เมื่อเราได้มีการนำผลิตภัณฑ์ Autodesk Moldflow มาใช้ช่วยในการจำลองการออกแบบแม่พิมพ์ว่าจะสามารถทำการฉีดชิ้นงานออกมาได้ดีหรือไม่และในกรณีที่อาจเกิดข้อบกพร่องต่างๆ เช่น รอยยุบ (Sink marks) หรือแนวเชื่อมชน (Weld lines) ดังนั้นในการนำ Defect visualization มาใช้ประโยชน์ก็เพื่อช่วยให้เห็นภาพจากการจำลองให้มีความเสมือนจริงและเพื่อให้เห็นภาพว่าชิ้นงานนั้นอาจมีลักษณะเหมือนจริงในกรณีเมื่อทำการผลิตขึ้นจริงและสามารถประเมินได้ว่าข้อบกพร่องต่างๆเหล่านี้เราสามารถยอมรับได้หรือไม่ในรูปแบบของข้อบกพร่องต่างๆที่อาจเกิดขึ้นจริง

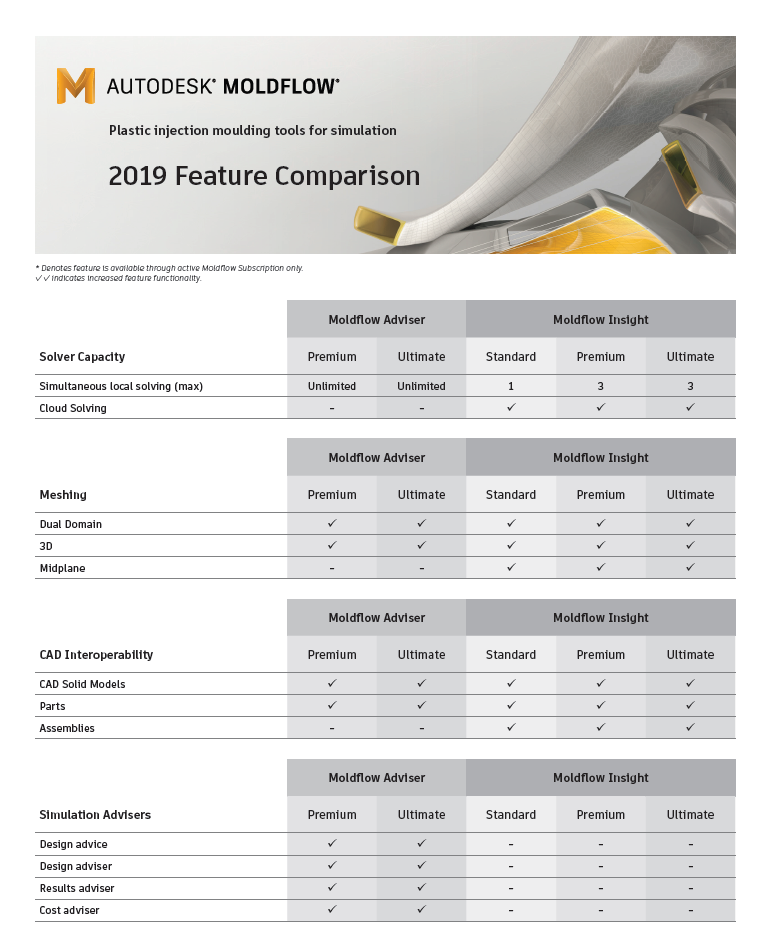

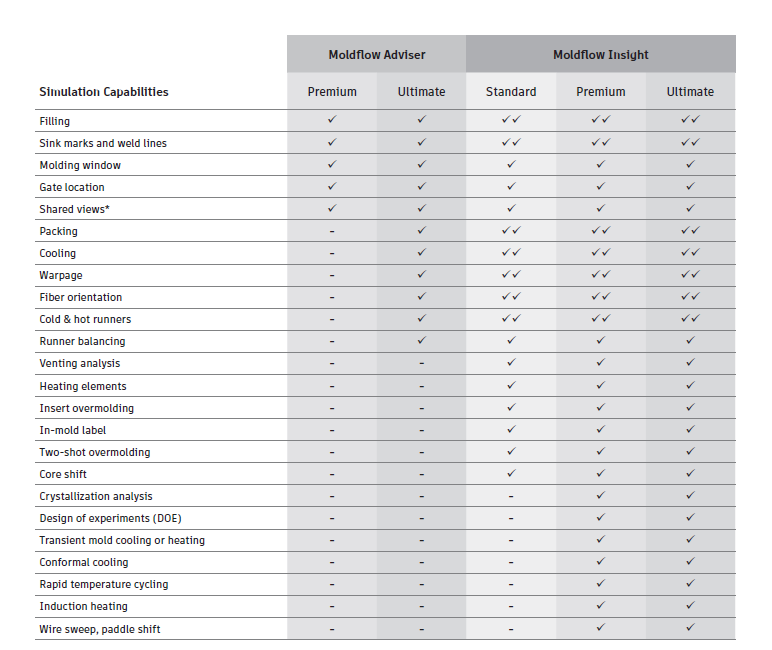

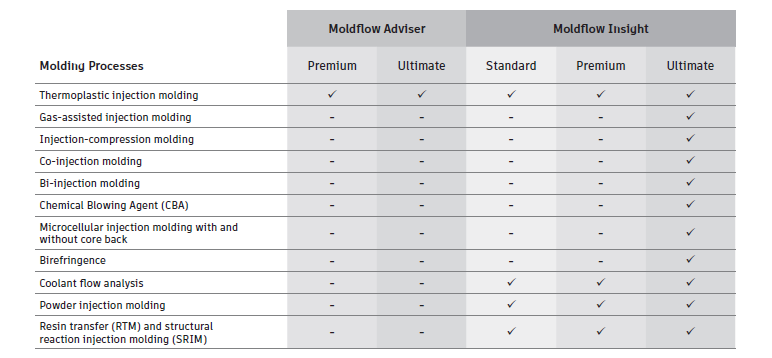

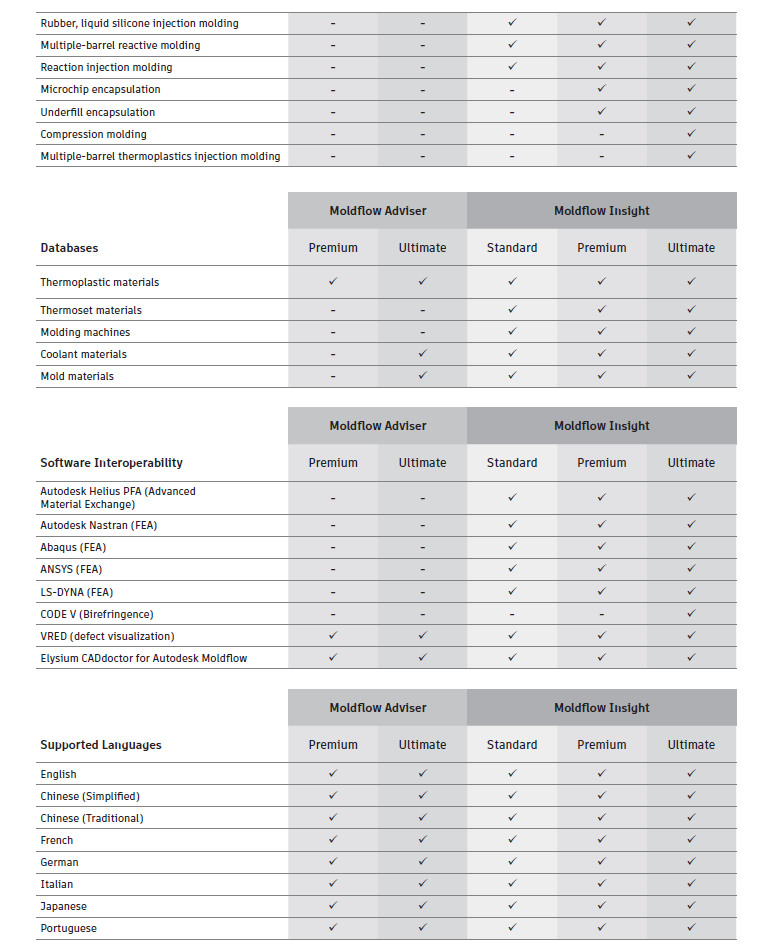

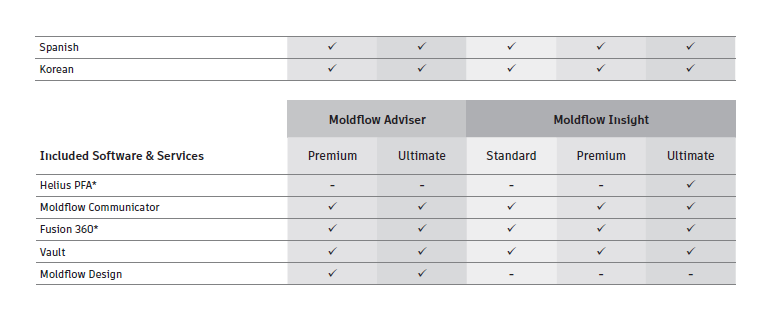

ตารางเปรียบเครื่องมือหรือฟีเจอร์ต่างๆ ที่มีอยู่ในผลิตภัณฑ์ของ Autodesk Moldflow เพื่อให้เราสามารถเข้าถึงและเลือกใช้ให้ได้ตรงตามความต้องมากยิ่งขึ้น

TOP